"теория предсказаний для решения задач энергосбережения"

Модернизация продольно-профильного пресса ПБ 8841.

Целью данной модернизации является:1. Обеспечение пропорционального сервоуправления цилиндром прессования;

2. Обеспечение стабильного давления в системе не зависимо от усилия прессования;

3. Увеличение надежности и срока эксплуатации источника гидропитания;

4. Сокращение утечки рабочей жидкости в цилиндрах, в аппаратах и трубопроводах за счет стабилизации давления.

Данная задача решается заменой насосного привода на насосно-аккумуляторный источник гидропитания типа ИПК состоящий из трех гидравлических модулей на базе аксиально-поршневых насосов РНАС 250/35 с суммарной производительностью от 0 до 1020л/мин и рабочим давлением Р=320 атм. Помимо основного оборудования предусмотрен один модуль в качестве резерва. Изменение и удержание нужной скорости во всем диапазоне прессования достигается за счет применения пропорционального управления хода главного цилиндра с внутренней обратной связью по его положению.

Данные мероприятия позволяют повысить технологические возможности прессования, улучшить качество выпускаемой продукции и сократить отходы.

Спецификация на предлагаемое оборудование.

Источник гидропитания, включающий в себя:1. Модуль гидравлический

2. Коллектор напорный в сборе

3. Коллектор всасывающий

4. Насос подкачки центробежный

5. Установка стабилизации температурного режима и фильтрации рабочей жидкости

Система управления технологическим процессом включающая в себя:

6. Дистрибутор главного цилиндра пропорциональный

7. Регулятор-стабилизатор скорости

8. Программируемый контроллер Control Logix 5561 ( Allen Bredley)

9. Гидропанель клапанов и распределителей

10. Электрический шкаф силовой

Источник гидропитания.

Нами предлагается групповой источник гидропитания на базе гидравлических модулей типа ИПК-6, обеспечивающий в полном объеме работу продольно-профильного пресса модели ПБ 8841 усилием 12500 кН.Гидравлический модуль типа ИПК является универсальным насосно-аккумуляторным гидравлическим приводом, способным автоматически отработать требуемую подачу рабочей жидкости по фактическому расходу при стабильном давлении.

При использовании гидравлических модулей реализуются следующие преимущества:

• в гидравлической системе полностью исчезнут гидроудары, и улучшится качество и надежность управления;

• срок службы насосов источника гидропитания повышается в 2 - 3 раза за счет высокого к.п.д. и отсутствия скачков давления (гидроударов) при переходных режимах;

• в связи с высоким к.п.д. гидросистемы не происходит перегрева масла, а поэтому нет необходимости в теплообменниках;

• нет необходимости в контроле «Ростехнадзора», так как отсутствуют сосуды под давлением, подлежащие регистрации;

• микроаккумулятор гидравлического модуля заряжается от обычного азотного баллона; зарядки хватает примерно на год, так как микроаккумулятор имеет разделитель сред;

• обслуживание нового источника гидропитания не требует специальной подготовки;

• обеспечивается высокая ремонтопригодность привода, обусловленная широкой доступностью комплектующих;

• значительно сокращаются занимаемые площади.

Собственно источник гидропитания состоит из трех гидравлических модулей типа ИПК 6Б-340, которые образуют собой групповой источник гидропитания 3 ИПК6Б-340-110.

Подача источника гидропитания автоматически может изменяться в зависимости от потребности системы от 0 до 1020 л/мин. Рабочее давление 320 кгс/см².

Насосы модулей – серийно выпускаемые аксиально-поршневые регулируемые насосы РНАС 250/35 (Q = 340 л/мин) со следящим механизмом изменения подачи.

Источник гидропитания комплектуется силовым электрошкафом с системой постановки насосов под нагрузку и системой блокировок, обеспечивающих безаварийную работу источника гидропитания. Мощность электродвигателей – по 160 кВт (380 В).

Вследствие того, что насосы гидравлического модуля регулируемые, вся гидросхема в целом значительно упрощается: исключаются подпорные клапаны, клапаны ограничения давления в цилиндрах, вспомогательная система низкого давления и др.

Масляный бак используется существующий, заливка рабочей жидкости туда возможна только лишь через систему фильтрации.

Система управления технологическим процессом.

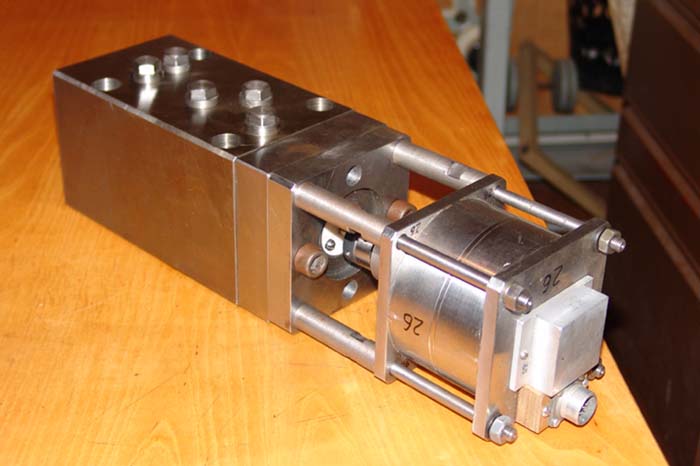

Дистрибутор главного цилиндра пропорциональный. Панель дистрибутора выполняется на базе пропорционального трехкаскадного распределителяна силовом звене, имеющем клапанное распределение. Причем дистрибутор позволяет плавно управлять скоростью движения главного цилиндра. Управление работой дистрибуторов, а соответственно и пресса, осуществляется, как в ручном режиме, так и в автоматическом с использованием современного контроллера Control Logix 5561 (фирма "Allen Bredley") размещенного в специальном шкафу. В поставку входит также пульт оператора.

Панель дистрибутора выполняется на базе пропорционального трехкаскадного распределителяна силовом звене, имеющем клапанное распределение. Причем дистрибутор позволяет плавно управлять скоростью движения главного цилиндра. Управление работой дистрибуторов, а соответственно и пресса, осуществляется, как в ручном режиме, так и в автоматическом с использованием современного контроллера Control Logix 5561 (фирма "Allen Bredley") размещенного в специальном шкафу. В поставку входит также пульт оператора. Для точного поддержания заданной дистрибутором скорости прессования применен внутренний контур с обратной связью по положению траверсы. Регулятор-стабилизатор следящей системы имеет задающее звено и "дифференциал", который алгебраически суммирует заданную и фактически полученную скорость плунжера пресса и передает результат в форме перемещения линейного электропривода ( пропорционального магнита) на входное звено гидравлического усилителя, связанного с дросселем, позволяющим при необходимости стравливать давление из главного цилиндра соразмерные пределам его порога чувствительности.

Для точного поддержания заданной дистрибутором скорости прессования применен внутренний контур с обратной связью по положению траверсы. Регулятор-стабилизатор следящей системы имеет задающее звено и "дифференциал", который алгебраически суммирует заданную и фактически полученную скорость плунжера пресса и передает результат в форме перемещения линейного электропривода ( пропорционального магнита) на входное звено гидравлического усилителя, связанного с дросселем, позволяющим при необходимости стравливать давление из главного цилиндра соразмерные пределам его порога чувствительности.Остановка траверсы и контейнеродержателя в заданном положении будет осуществляться автоматически.

Контроллер Control Logix 5561 ("Allen Bredley") будет запрограммирован согласно пооперационным маршрутным схемам технологических процессов изготовления требуемых профилей.

Схема гидравлическая принципиальная гидропривода продольно-профильного пресса.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)